Termékek

Tejhűtő rozsdamentes acél lapos hőcserélő

Jellemzők

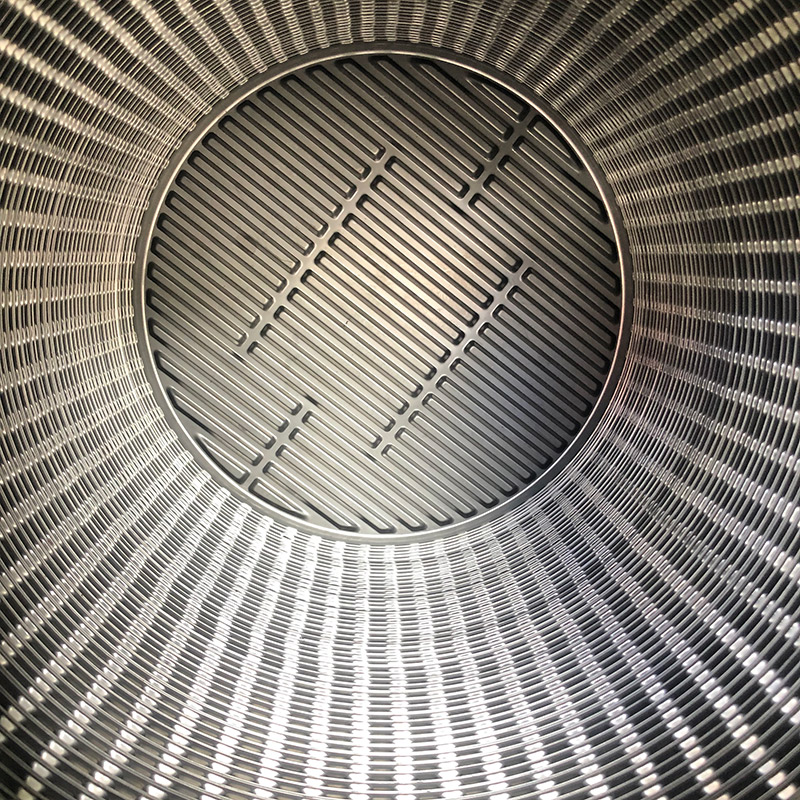

A lemezes hőcserélő nagy hőcsere-hatékonysággal, magas hővisszanyerési sebességgel, kis hőveszteséggel, kis helyigényűséggel, rugalmas összeszereléssel, egyszerű kezeléssel, kényelmes telepítéssel, szétszereléssel és tisztítással, hosszú élettartammal, alacsony beruházással és biztonságos használattal rendelkezik. Ugyanazon nyomás alatt, hőveszteség esetén a lemezes hőcserélő hőátadási együtthatója 3-5-ször nagyobb, mint a csőhőcserélőé, az alapterülete csak egyharmada a csőhőcserélőének, és a hővisszanyerési arány akár 90% is lehet.

Anyag

1. Rozsdamentes acél:

SUS304/SUS304L/SUS316/SUS316L (súlyos korróziós körülmények között savas-bázisú közegekhez alkalmazható, kloridionokat tartalmazó körülmények között nem alkalmas).

2. Ipari tiszta titán: TAE (lúggyártás, sógyártás, tengervíz kriogén fagyasztás és kloridionokat tartalmazó súlyos korróziós körülmények).

3. Ultra alacsony széntartalmú rozsdamentes acél: 00Cr18Ni14Mo2Cu2 (szerves oldószerek, szemcseközi és kloridion-korrózióval járó esetek).

Folyamatáramlás

1. A lemezes hőcserélő bordázott felületének speciális hatása miatt a folyadék a bordázott csatornán áramlik, és a sebesség iránya folyamatosan változik, ami kis áramlási sebességnél erős végmozgást okoz a folyadékban, ezáltal erősítve a hőátviteli folyamatot. A hőátadási kapacitás hatékonyan javul, és kiemelkedő előnyei a kompakt szerkezet, az alacsony fémfogyasztás, a nagyfokú működési rugalmasság és a hosszú élettartam.

2 A hőcserélő folyamatát számos lemezből állítják össze a vevő bizonyos folyamat- és műszaki követelményei szerint. Összeszereléskor az A és B lemezeket felváltva helyezik el, és a lemezek között hálót képeznek. A tömítés lezárja a meleg és hideg közeget a hőcserélőben, és egyidejűleg ésszerűen elválasztja a meleg és hideg közeget anélkül, hogy összekeverednének. A csatornában lévő meleg és hideg folyadékok áramlása szükség szerint ellenáramú vagy lefelé irányuló lehet. Az áramlás során a meleg és hideg folyadékok hőt cserélnek a lemez felületén a kívánt hatás elérése érdekében.

3. A lemezes hőcserélőknek számos folyamatkombinációja létezik, amelyek mindegyike különböző irányváltó lemezek és különböző szerelvények használatával valósul meg. A folyamatkombinációs formák egyfolyamatos, többfolyamatos és vegyes folyamatkombinációs formákra oszthatók.